¿Luchando con lloses abrasivos? Soy Carl López, y con más de 12 años en Yaness, esta guía detalla cómo optimizar el rendimiento de la bomba del lóbulo rotativo, reducir el desgaste y aumentar la longevidad en condiciones difíciles.

Para optimizar las bombas de lóbulo para abrasivos: seleccionar materiales robustos (metales/elastómeros endurecidos), correr a velocidades más bajas, administrar la presión, usar diseños resistentes al desgaste, & adoptar CBM proactivo. Yaness sasta soluciones para la vida/eficiencia de la bomba máxima.

Sumerja más profundamente conmigo mientras exploramos estrategias específicas que van más allá de lo básico. Aprenda a proteger su inversión y mantener sus operaciones fluyendo sin problemas, incluso con las lloses más desafiantes.

Desempacar el desafío de la suspensión abrasiva: ¿a qué nos enfrentamos realmente?

Hola, soy Carl López, y después de haber pasado más de una década aquí en Yaness inmerso en el mundo de las bombas de lóbulo rotativo, he visto mi parte de los rompecabezas de bombeo. ¿Uno de los más persistentes y dañinos para muchas industrias? Esos arenosos y moliendo lloses abrasivos. No son cualquier líquido; Son una mezcla difícil que puede masticar el equipo si no estás un paso por delante. Pero eso es exactamente por eso que estoy hablando contigo hoy: vamos a entrar en lo esencial de no solo manejar, sino de verdad optimización sus bombas para estos trabajos exigentes.

Las lloses abrasivos causan desgaste a través del tamaño de la partícula, la dureza, la concentración & forma, lo que lleva a un bajo rendimiento de la bomba & Altos costos. La clave es elegir materiales correctos, velocidades óptimas, gestión de presión, diseño robusto, & Mantenimiento proactivo. Yaness ofrece soluciones a medida.

Entonces, si está listo para ir más allá de las soluciones rápidas y aprender a hacer que sus bombas de lóbulo rotativas prosperen, no solo sobrevivir, cuando se enfrenta a abrasivos, está en el lugar correcto. Exploraremos los factores cruciales desde la selección de materiales hasta los ajustes operativos que pueden marcar la diferencia en su tiempo de actividad y resultado final.

¿Qué hace exactamente una lodo abrasivo y por qué debería preocuparse?

Antes de que podamos luchar contra el enemigo, necesitamos entenderlo, ¿verdad? Una suspensión abrasiva no es solo un líquido con algunos bits; Es una mezcla dinámica donde las partículas sólidas están tratando activamente de desgastar cualquier superficie que encuentren a través de la fricción o el impacto directo. Es esta naturaleza agresiva la que puede conducir a una falla prematura de la bomba, un tiempo de inactividad inesperado y una abolladura grave en su presupuesto de mantenimiento si no se aborda adecuadamente.

La abrasividad de la suspensión se establece mediante rasgos de partículas (tamaño, dureza, concentración, forma). Esto causa desgaste, corta el rendimiento de la bomba, aumenta el uso de energía, daña piezas vitales (lóbulos, sellos), & conduce a paradas costosas. Comprender esto es clave para la prevención.

Ahora, ¿por qué la gran preocupación? Esto no se trata solo de un poco de pulido en las partes internas de la bomba. El desgaste abrasivo puede conducir a una disminución rápida en el rendimiento de la bomba: su caudal cae, su consumo de energía sube para la misma salida y fugas internas (o “deslizar”) aumenta. Los componentes críticos como los lóbulos y los sellos mecánicos pueden dañarse más allá de la reparación sorprendentemente rápidamente. Estamos hablando de escenarios que pueden detener todo su proceso, y como cualquiera en la producción sabe, el tiempo de inactividad no planificado es lo último que desea. Para una inmersión más profunda en los conceptos básicos de estas máquinas versátiles, puede aprender más de nuestro artículo, Todo lo que necesita saber sobre las bombas de lóbulo rotativo. Pero cuando se trata de abrasivos, el conocimiento especializado es clave.

El material es importante: ¿elegir los componentes correctos para el deber abrasivo?

Cuando sus bombas están luchando contra los fluidos que intentan activamente arenarse de los adentro hacia afuera, los materiales que elige para los componentes humedecidos de la bomba, particularmente los lóbulos, la carcasa y los sellos, se convierten en su línea principal de defensa. Esto no se trata solo de elegir algo “fuerte”; Se trata de ingeniería inteligente, que coincide con las propiedades específicas del material con el desafío único que presenta su suspensión abrasiva.

Materiales del lóbulo: ¿La primera línea de defensa de su bomba contra los abrasivos?

Los lóbulos son los caballos de batalla reales dentro de su bomba, los componentes que hacen el empuje directo de la lechada. Como tal, llevan la peor parte del ataque abrasivo. Hacer la elección de material correcta aquí es absolutamente fundamental para lograr una vida útil decente.

Para las lloses abrasivos, el material del lóbulo es clave. Elija metales endurecidos (acero para herramientas, SS dúplex, metales recubiertos) para molienda severa o elastómeros avanzados (EPDM, HNBR, PUR) para partículas más finas. La selección depende de rasgos de lodo; Yaness los analiza para un equilibrio óptimo.

Entonces, desglosemos los principales contendientes. Para las lloses altamente abrasivos, los metales endurecidos a menudo llegan a la vanguardia. Estamos hablando de opciones como:

- Aceros de herramientas (por ejemplo, D2, A2): Estos son increíblemente difíciles y ofrecen una excelente resistencia al desgaste de molienda gracias a su composición de aleación.

- Aceros inoxidables dúplex (por ejemplo, CD4MCU): Una elección fantástica si su lechada no es solo abrasiva sino también corrosiva, ya que ofrecen una gran combinación de resistencia, resistencia a la corrosión y resistencia al desgaste.

- Metales recubiertos: Este es un enfoque inteligente donde una base lóbulo de metal, quizás acero inoxidable, obtiene un cambio de imagen de alta tecnología con un recubrimiento ultra duro como el carburo de tungsteno o el carburo de cromo. Piense en ello como dar a los lóbulos un traje de armadura. Estos recubrimientos son excepcionalmente duros y actúan como una capa de sacrificio.

¿La ventaja de estos metales? Resistencia superior al impacto directo de las partículas y la molienda implacable de una suspensión abrasiva. El inconveniente? Pueden ser más una inversión inicial, y algunos de los materiales súper duros pueden ser más frágiles, por lo que si se trata de sólidos muy grandes y duros o posibles cargas de choque, eso necesita una consideración cuidadosa.

Luego tenemos elastómeros: varios tipos de gomas y plásticos diseñados. Puede parecer un poco extraño enfrentar el caucho contra la arena, pero ciertos elastómeros pueden funcionar sorprendentemente bien, especialmente si se trata de partículas o situaciones abrasivas más finas donde un poco de “rebotar” o dar es beneficioso. Algunos jugadores comunes incluyen:

- EPDM (monómero de etileno propilen dieneno): Un buen todoterreno para las lloses a base de agua, que ofrece una resistencia decente a la abrasión, particularmente a esas partículas más finas.

- HNBR (nitrilo hidrogenado): Pasa del nitrilo estándar con una mejor resistencia a la abrasión y puede manejar temperaturas más altas.

- Poliuretano (PUR): Este puede ser un verdadero campeón en tipos de suspensión específicos, a veces incluso superan los metales superiores a la hora de deslizar la abrasión de partículas finas.

¿Las ventajas de los elastómeros? Pueden absorber parte de la energía de impacto de las partículas, a veces proporcionan un mejor sello contra partículas muy finas y pueden ser una elección inicial más rentable. Sin embargo, tienen límites de temperatura definidos, debe verificar absolutamente la compatibilidad química con su suspensión, y pueden ser susceptibles a cortar o desgarrar si su suspensión contiene partículas más grandes o más nítidas.

En Yaness, este no es un juego de adivinanzas. Creemos en un enfoque a medida. Mi equipo y yo profundizaremos en los detalles de su suspensión específica: ¿cómo son las partículas, cuál es la química, cuál es la temperatura? Armados con eso, podemos recomendar con confianza el material del lóbulo que le brindará la combinación óptima de la vida de desgaste, el rendimiento de la bomba y la rentabilidad general. Se trata de hacerlo bien para su proceso.

| Material del lóbulo | Perfil típico de resistencia a la abrasión | Fortalezas clave | Consideraciones potenciales |

|---|---|---|---|

| Acero de herramienta endurecida | Excelente vs. abrasión de molienda | Dureza extrema, mantiene bordes afilados | Mayor costo, potencial fragilidad |

| Dúplex SS | Muy bueno, más resistencia a la corrosión | Maneja abrasivo & Mezclas corrosivas bien | Mayor costo que SS estándar |

| Metales recubiertos | Dureza de la superficie superior | Capa de sacrificio ultra dura, renova el lóbulo base | La integridad del recubrimiento de mayor costo es clave |

| EPDM | Buenas vs. partículas finas y erosivas | Bueno para el propósito general a base de agua | Límites de temperatura, menos adecuado para sólidos grandes/afilados |

| Poliuretano (PUR) | Excelente vs. abrasión deslizante | Puede superar a los metales en lloses finos específicos | Límites de temperatura/química, puede hincharse |

Cubierta de bomba y placas de desgaste: ¿protegiendo el núcleo del ataque abrasivo?

Si bien los lóbulos están en la línea delantera, no podemos olvidar la carcasa de la bomba, el cuerpo principal, y, lo que es crucial, las placas de desgaste internas. Estos componentes son esenciales para proteger la integridad general y la longevidad de su bomba.

Las carcasas robustas (hierro fundido/SS endurecido) son vitales, pero las placas de desgaste endurecidas reemplazables son clave para el servicio abrasivo. Estos revestimientos de sacrificio absorben daño en zonas de ropa alta, permitiendo un reemplazo de placa más barato en lugar de toda la carcasa, Extender la vida útil de la bomba.

La carcasa de la bomba en sí estará hecha de algo robusto, como el hierro fundido endurecido (piense en Ni-Hard para una buena resistencia a la abrasión a un costo razonable) o varios grados de acero inoxidable si la corrosión también es un factor. Los aceros inoxidables dúplex son nuevamente un fuerte contendiente aquí por su fuerza y resistencia combinadas. Pero los verdaderos héroes no reconocidos en una aplicación abrasiva son a menudo las placas de desgaste reemplazables o los revestimientos.

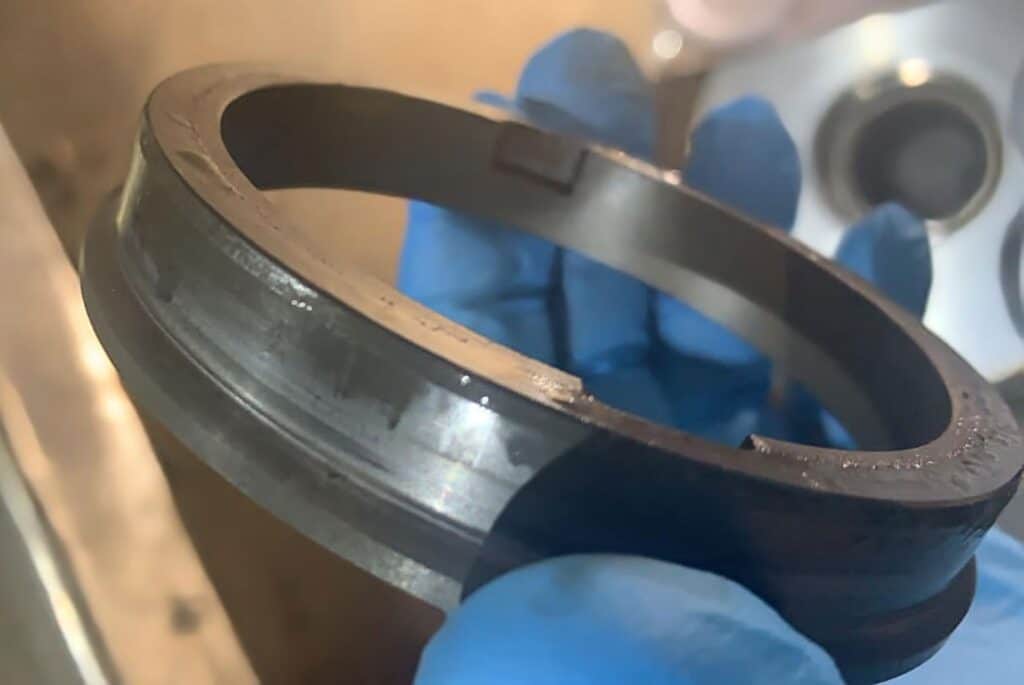

Estas son placas endurecidas, a menudo hechas de materiales similares o incluso más duros que los lóbulos, que se instalan dentro de la carcasa de la bomba en las áreas más propensas a usar, generalmente las cubiertas delanteras y traseras adyacentes a los lóbulos, y a veces alrededor de la circunferencia interna de la cámara del lóbulo. Su trabajo es simple pero vital: reciben el golpe. En lugar de que toda la carcasa de la bomba se mueva lentamente (lo que significaría un reemplazo muy costoso), estas placas de desgaste relativamente económicas absorben el daño. Cuando se usan, los reemplaza, no toda la carcasa de la bomba. Esta característica de diseño es un cambio de juego para extender la vida operativa de la bomba y hace que el mantenimiento sea mucho más manejable y rentable. Las bombas Yaness diseñadas para el servicio abrasivo a menudo incorporan estos, y ciertamente podemos guiarlo sobre la mejor configuración para su nivel específico de desafío abrasivo.

Material y diseño del eje: ¿la columna vertebral de la durabilidad de su bomba?

Puede que no sea lo primero en lo que piensas al luchar contra los abrasivos, pero los ejes de la bomba juegan un papel absolutamente crítico en la longevidad y la confiabilidad de la bomba de lóbulo rotativo. Estos son los componentes que transmiten todo el par de conducción a los lóbulos y proporcionan el soporte crucial para mantener todo alineado y en funcionamiento verdadero.

Los ejes robustos (aceros SS/aleación de alta resistencia) son vitales para el deber abrasivo de manejar el estrés & resistir la fatiga. El diseño rígido minimiza la desviación, evitando el contacto del lóbulo/carcasa & Daño del sello. Yaness optimiza el eje & Rodamientos para la estabilidad bajo pesadas cargas de suspensión.

Piénselo: si los ejes se flexionan demasiado, las autorizaciones precisas diseñadas meticulosamente en la bomba están comprometidas. Esto puede conducir a la rectificación, al aumento de la vibración y una vida mucho más corta para sus sellos, ya que están sujetos a cargas y movimiento desiguales. Nos aseguramos de que nuestros conjuntos de eje estén más que a la tarea, proporcionando una base sólida para una operación confiable.

SEAL SISTEMAS: ¿Los guardianes no reconocidos contra la intrusión abrasiva?

Si los lóbulos son el corazón de su bomba, haciendo el arduo trabajo de mover la lechada, entonces el sistema de sello es su tutor siempre vigilante. Esta es posiblemente el área más crítica cuando se trata de lodos abrasivos, y a menudo el primer punto de falla si no se selecciona y se mantiene correctamente. Su trabajo es doble: para evitar que la suspensión abrasiva se filtre de la bomba (que puede ser un peligro de seguridad y medio ambiente) y, igual de importante, para proteger los cojinetes de la bomba y la caja de cambios de la contaminación por la misma suspensión abrasiva.

Para los abrasivos, los sellos mecánicos con caras duras (SIC/SIC, TC/TC) son estándar. Los sellos individuales necesitan enjuague; Los sellos dobles (a menudo tipo de cartucho) con la barrera de líquido ofrecen protección superior al mantener la suspensión de las caras primarias. Yaness especifica configuraciones de sellos óptimas.

Profundicemos un poco más en por qué esto es tan crucial. Las glándulas empaquetadas tradicionales, o el embalaje de las glándulas, son generalmente una mala elección para los lloses abrasivos en las bombas de lóbulo rotativo. Confían en el contacto directo con el eje o una manga del eje, y las partículas abrasivas se incrustarán inevitablemente en el embalaje, convirtiéndolo en una rueda de molienda muy efectiva. Esto rápidamente desgasta tanto el material de embalaje como el eje/manga, lo que lleva a altas tasas de fuga y mantenimiento constante y desordenado.

Entonces, recurrimos a los sellos mecánicos. La verdadera ciencia aquí está en las caras del sello: dos anillos ultra-plateados, una estacionario y otro que gira con el eje, que corren entre sí para formar el sello. La elección del material para estas caras es todo:

- Duro sobre hard es clave: Como se mencionó, el carburo de silicio (SIC) que se ejecuta contra el carburo de silicio o el carburo de tungsteno (TC) contra el carburo de tungsteno, son los campeones aquí. Ambos materiales son excepcionalmente duros y pueden resistir la acción de molienda de la mayoría de las partículas abrasivas. SIC a menudo tiene una ligera ventaja en términos de resistencia química en entornos muy corrosivos, mientras que TC puede ser un poco más difícil y más resistente al impacto.

- Evite las caras más suaves: Las combinaciones como carbono/cerámica o carbono/acero inoxidable, que están perfectamente finas para aplicaciones de fluidos limpios, serán destruidas muy rápidamente por una suspensión abrasiva. La cara de carbono, que es mucho más suave, simplemente se erosionará en poco tiempo.

Ahora, ¿cómo se configuran estos sellos?

- Sellos mecánicos individuales: Un solo conjunto de caras de sello. Para el servicio abrasivo, estos deben usar las combinaciones de cara dura y a menudo son respaldadas por un “aplacar” o “enjuagar.” Un enfriamiento es un flujo de bajo volumen de líquido compatible limpio en el lado atmosférico del sello para lavar cualquier partícula que pueda migrar allí. Una descarga introduce líquido limpio directamente en la cámara del sello a una presión ligeramente por encima de la presión del proceso para crear un ambiente limpio alrededor de las caras del sello.

- Sellos mecánicos dobles: Esta es la solución premium para abrasivos severos o cuando la fuga cero es crítica.

- Consecutivo: Dos sellos están dispuestos hacia lejos el uno del otro, con un “fluido de barrera” en la cavidad entre ellos. Este fluido de barrera se mantiene a presión más alto que la presión de la suspensión. Esto significa que si se produce alguna fuga a través del sello interno (el expuesto a la lechada), es una fuga de fluido de barrera limpia en La lechada, no abrasiva, la lechada se filtra hacia la cámara del sello o fuera de la bomba. El sello externo simplemente contiene el fluido de barrera.

- Tándem (o cara a cara): Dos sellos están dispuestos hacia la misma dirección. El sello interno hace el sellado primario contra la suspensión abrasiva. La cavidad entre los sellos contiene un “fluido de amortiguación” a una presión más bajo que la presión de la suspensión. El trabajo del sello externo es contener el fluido del tampón y actuar como una copia de seguridad si el sello primario falla. Esta configuración también puede ayudar a administrar cualquier emisión de vapor.

- Sellos de cartucho: Este no es un tipo de sello per se, sino una forma de ensamblarlo. Todo el sello mecánico (caras, resortes, juntas tóricas, manga) viene como una unidad preestablecida y preestablecida. Esta es una gran ventaja para el mantenimiento. Hace que la instalación sea mucho más rápida, prácticamente infalible (sin una configuración incorrecta de la compresión de resorte, por ejemplo), y reduce drásticamente el tiempo de inactividad durante el reemplazo del sello. Yaness defiende fuertemente y puede suministrar sellos de cartucho para la mayoría de las aplicaciones, especialmente en desafíos de servicios abrasivos.

La selección del sistema de sello derecho, incluidos los materiales faciales, la disposición y los sistemas de soporte necesarios (como planes de descarga o depósitos de fluido de barrera), es una tarea de ingeniería detallada. En Yaness, nuestros expertos en aplicaciones consideran todas las variables de su suspensión y su proceso para garantizar que el sello que proporcionamos no sea solo un componente, sino una solución confiable y duradera. Esta atención al detalle es una piedra angular del bombeo exitoso en entornos abrasivos y algo en lo que nos enorgullecemos.

Las mejores prácticas operativas: ¿ajuste de la longevidad en entornos abrasivos?

Por lo tanto, hemos hablado de seleccionar la armadura adecuada para su bomba, los mejores materiales para sus lóbulos, carcasa y esos sellos tan importantes. Ese es un gran paso. Pero incluso el caballero más duro puede desgastarse si se están cargando constantemente a la batalla de la manera incorrecta. Lo mismo El principio se aplica a sus bombas de lóbulo rotativo Cuando se enfrentan a las lloses abrasivos. La forma en que opera la bomba y cómo se integra en su sistema general, puede marcar una gran diferencia en su vida útil y rendimiento. Se trata de trabajar más inteligente, no solo más difícil.

Velocidad de la bomba: ¿Es más lento mejor al manejar abrasivos?

Uno de los consejos más frecuentes que escuchará para bombear lodos abrasivos es “Ejecute la bomba más lento.” Pero, ¿por qué es eso y siempre es cierto? En mi experiencia, para las bombas de lóbulo rotativo, es una guía muy sólida.

Sí, las velocidades más bajas son vitales para las lloses abrasivos. La reducción de RPM disminuye el impacto/molienda de las partículas en las partes internas (lóbulos, carcasa), erosión de corte & abrasión. Esto extiende la vida útil del componente. Si bien puede necesitar una bomba más grande para el flujo, los ahorros a largo plazo son significativos.

Piénselo de esta manera: la tasa de desgaste en componentes como los lóbulos a menudo se relaciona exponencialmente con la velocidad de la punta de esos lóbulos. Si puede reducir a la mitad la velocidad, puede reducir la velocidad de desgaste en un factor de cuatro, o incluso más, dependiendo de la suspensión específica. Esto se debe a que la energía cinética de las partículas abrasivas (que causa daño al impacto) es proporcional al cuadrado de su velocidad. La menor velocidad significa menos energía de impacto, menos molienda y menos erosión.

Además, las velocidades más bajas a veces pueden permitir que las partículas más grandes pasen a través de la bomba con mayor suavidad, sin ser violentamente afectadas contra los bordes principales de los lóbulos o la carcasa. Por supuesto, aún debe asegurarse de que la velocidad sea suficiente para mantener la suspensión de los sólidos dentro de la tubería y evitar que se asiente en la carcasa de la bomba, especialmente durante el cierre. Aquí es donde las unidades de frecuencia variable (VFD) se vuelven invaluables. Un VFD le permite ajustar la velocidad de la bomba para encontrar ese punto óptimo, lo suficientemente rápido como para satisfacer las demandas de su proceso y mantener las cosas en movimiento, pero lo suficientemente lenta como para reducir significativamente el desgaste. Muchas instalaciones modernas de la bomba Yaness para tareas abrasivas se combinan con VFD por precisamente esta razón, lo que brinda a los operadores la flexibilidad para optimizar el rendimiento y la longevidad.

Gestión de presión: ¿Por qué mantener una tapa protege su bomba?

Otro factor operativo clave es la presión con la que está funcionando su bomba. Mientras que las bombas de lóbulo rotativo son máquinas de desplazamiento positivo y generará presión para superar la resistencia del sistema, someterlas a presiones innecesariamente altas o fluctuantes en el servicio abrasivo es una receta para el desgaste acelerado.

La gestión de la presión del sistema es clave para las bombas de lóbulo con abrasivos. La alta presión de descarga aumenta la carga mecánica & Fuerza las partículas en espacios de espacio libre/sello, desgaste por velocidad. Buen diseño de sistema & Las válvulas de alivio evitan la sobrepresión, extendiendo la vida útil de la bomba.

Cuando la presión de descarga es alta, las fuerzas que intentan empujar la lechada abrasiva hacia atrás a través de las eliminaciones internas de la bomba (conocidas como “deslizar”) aumentar. Este retroceso de material abrasivo de alta velocidad puede ser increíblemente erosivo para las puntas del lóbulo y las áreas de la carcasa donde las autorizaciones son más ajustadas. Además, una mayor presión significa que se ejerce más fuerza sobre las caras del sello mecánico. Si las partículas abrasivas se encuentran entre estas caras, la fuerza de cierre más alta hará que eliminen los costosos materiales de la cara dura mucho más rápidamente.

Por lo tanto, es importante diseñar su sistema de tuberías para minimizar la contrapresión innecesaria. Esto significa garantizar que sus tuberías tengan un tamaño adecuado para el caudal para reducir las pérdidas por fricción, minimizar las curvas agudas o las restricciones repentinas, y garantizar que cualquier equipo aguas abajo (como intercambiadores de calor o filtros) no esté causando una caída de presión excesiva. Y críticamente, instale siempre una válvula de alivio de presión de tamaño adecuado y establezca en el lado de descarga de cualquier bomba de desplazamiento positivo. Esto protege la bomba, el motor y todo el sistema de eventos de sobrepresión, que pueden ser particularmente dañinos cuando están presentes los abrasivos. En Yaness, siempre enfatizamos la importancia del diseño correcto del sistema como parte de nuestras soluciones integrales de bombeo.

Condiciones de entrada (NPSHA): ¿Por qué morir de hambre de su bomba es más dañino con los abrasivos?

Hemos hablado de lo que pasa adentro la bomba y después la bomba, pero las condiciones antes La bomba, el lado de la succión, es igualmente crítica, especialmente cuando se trata de lloses abrasivos. Debe asegurarse de que su bomba obtenga un suministro suave y constante de lechada y, de manera crucial, que tenga suficiente cabezal de succión positiva neta disponible (NPSHA).

La buena NPSHA es vital para los lloses abrasivos como la cavitación (colapso de burbujas de vapor) se desgasta. Las implosiones crean aviones de alta velocidad que se enfrentan a las superficies; Con abrasivos, este desgaste de corrosivo erosivo destruye rápidamente los lóbulos/carcasas. Asegure una succión adecuada.

La cavitación ocurre cuando la presión absoluta en la entrada de la bomba cae debajo de la presión de vapor del líquido que se bombea. Cuando estas burbujas de vapor de baja presión viajan a zonas de mayor presión dentro de la bomba (como el lado de descarga del barrido del lóbulo), colapsan violentamente. Esto es bastante malo en líquidos limpios, causando ruido, vibración y daño. Pero cuando agrega partículas abrasivas a la mezcla, estas partículas se arrastran en los chorros líquidos de alta velocidad creados por las burbujas colapsantes y se disparan contra las superficies de la bomba con una fuerza tremenda. Este “cavitación a abrasiva” puede hacer un trabajo corto de materiales endurecidos.

Para evitar esto, asegúrese de que su tubería de succión tenga un tamaño generoso, lo más corto y recto posible, con restricciones mínimas de válvulas o accesorios. La fuente de la suspensión debe colocarse para proporcionar una buena cabeza estática a la entrada de la bomba si es posible. Siempre calcule su NPSHA para las peores condiciones (por ejemplo, el nivel de líquido más bajo en el tanque de suministro, la temperatura del líquido más alta que aumenta la presión de vapor) y compare con la cabeza de succión positiva neta de la bomba requerida (NPSHR), asegurando un margen saludable. Yaness proporciona curvas NPSHR para todas nuestras bombas, y nuestros ingenieros de aplicaciones pueden ayudarlo a verificar que su sistema proporcione NPSHA adecuado para evitar este fenómeno destructivo.

Diseño de tubería: ¿Realmente impacta el desgaste de la bomba de los abrasivos?

Puede pensar que una vez que la lechada deja la bomba, el trabajo de la bomba se realiza con respecto al desgaste de esa sección. Sin embargo, el diseño de su succión y tuberías de descarga puede tener una influencia significativa en la longevidad de la bomba y la efectividad del sistema general al manejar abrasivos.

Sí, un buen diseño de tuberías minimiza el desgaste de la bomba/componente en los sistemas abrasivos & Asegura una operación estable. Use curvas de radio larga, evite cambios de diámetro repentino, soporte adecuadamente las tuberías para evitar la tensión de la bomba, & Use velocidades correctas para suspender los sólidos.

En el lado de la succión, como se discutió, las tuberías directas y cortas con curvas mínimas ayuda a garantizar una buena NPSHA y un flujo constante a la bomba. Cualquier turbulencia o pre-remoledor introducido por una pobre tubería de succión puede conducir a una carga desigual en los lóbulos. En el lado de la descarga, las curvas o codos afilados cerca de la salida de la bomba pueden crear zonas localizadas de alta velocidad y turbulencia donde las partículas abrasivas pueden erosionar agresivamente la pared de la tubería e incluso reflejar las ondas de presión hacia la bomba, lo que puede afectar la vida útil del sello. El uso de curvas de radio larga ayuda a mantener un perfil de flujo más suave y reduce estos puntos calientes.

También es importante mantener una velocidad de flujo mínima en las carreras de tuberías horizontales para evitar que las partículas sólidas se estabilicen, lo que podría provocar bloqueos o “lijando” de la tubería, especialmente durante las condiciones de cierre o de bajo flujo. Por el contrario, las velocidades excesivamente altas aumentarán el desgaste erosivo en las tuberías (y consumirán más energía). Existe un rango de velocidad óptimo dependiendo del tamaño de partícula, la densidad y la concentración de su suspensión. Finalmente, asegúrese de que su tubería sea compatible independientemente y se alinee adecuadamente con la bomba. Cualquier estrés o tensión de las tuberías desalineadas o no respaldadas que se forzan sobre las boquillas de succión y descarga de la bomba puede distorsionar la carcasa de la bomba, lo que puede conducir al contacto interno, y ciertamente pondrá estrés indebido en los rodamientos y los sellos, acortando su vida.

Diseño avanzado de la bomba & Yaness Innovations: ¿bombas de ingeniería para conquistar los abrasivos?

Elegir los materiales correctos y operar su bomba correctamente son grandes piezas del rompecabezas cuando se trata de lloses abrasivos. ¿Pero qué pasa con la bomba en sí? Las características de diseño inherentes de una bomba de lóbulo rotativo, y las opciones de ingeniería específicas hechas por el fabricante, pueden influir significativamente en su capacidad para resistir el ataque de partículas abrasivas y ofrecer un rendimiento confiable a largo plazo. En Yaness, estamos pensando constantemente en cómo hacer que nuestras bombas sean más difíciles y eficientes para estas tareas desafiantes.

Diseño del perfil del lóbulo: ¿Es más que una forma cuando los abrasivos están involucrados?

Cuando mira las bombas de lóbulo rotativo, notará que los lóbulos, aquellos elementos giratorios que hacen el bombeo real, vienen en varias formas: bi-lobe (dos “alas”), tri-lobe (tres), múltiples lóbulos e incluso diseños helicoidales o retorcidos. Quizás se pregunte si estas diferentes formas realmente importan cuando se trata de manejar algo tan agresivo como una suspensión abrasiva.

Sí, el perfil del lóbulo afecta el manejo de sólidos, la cizalla, la pulsación & Usar en lloses abrasivos. Los diseños (bi-, tri-, múltiples lóbulos, helicoidales) varían en el paso de sólidos & interacción de partículas. Yaness selecciona perfiles óptimos para minimizar el desgaste & Tipos de suspensión específicos.

Por ejemplo, los diseños de bi-lóbulo generalmente ofrecen el pasaje libre más grande, haciéndolos adecuados para lodos con sólidos más grandes y más gruesos que de otro modo podrían causar bloqueos o daños de alto impacto en bombas con geometrías internas más estrictas. Sin embargo, a veces pueden producir un flujo más pulsante. Los diseños de tri-lóbulo o múltiple lóbulo tienden a ofrecer un flujo más suave y de menor presión y pueden ser más eficientes, pero el paso libre para los sólidos es típicamente más pequeño. Los diseños de lóbulo helicoidal o retorcido están diseñados para proporcionar un flujo muy suave y continuo con pulsación mínima y baja cizallamiento, lo que puede ser beneficioso si la suspensión abrasiva también es delicada o sensible al corte.

Los bordes principales de los lóbulos también son críticos. Algunos diseños incorporan bordes de liderazgo más redondeados o barridos para ayudar a guiar suavemente las partículas hacia y a través de la cámara de bombeo, en lugar de presentar una cara contundente que las partículas podrían afectar directamente y desacreditar. La interacción entre la punta del lóbulo y la carcasa de la bomba es otra área donde el diseño importa; el “general” La acción y las autorizaciones mantenidas son vitales. En Yaness, no solo elegimos una forma de lóbulo del estante. Nuestros ingenieros analizan las propiedades de su suspensión (distribución del tamaño de partícula, concentración, friabilidad y cualquier sensibilidad al corte) para recomendar un perfil del lóbulo que ofrezca el mejor compromiso entre la capacidad de manejo de sólidos, resistencia al desgaste y eficiencia de bombeo para su Desafío abrasivo específico.

Activaciones estratégicas: ¿es más mejor siempre mejor o la generosidad tiene un lugar con abrasivos?

En muchos tipos de bombas, las eliminaciones internas más estrictas significan una mayor eficiencia volumétrica: menos fuga interna o “deslizar” del fluido bombeado desde el lado de descarga de alta presión de regreso al lado de succión de baja presión. Pero cuando estás bombeando una lechada llena de arena abrasiva, ¿son esas autorizaciones ultra aislantes que siguen siendo tu amigo?

Para los abrasivos, los espacios de la bomba del lóbulo apretado pueden atrapar/moler partículas, causando un desgaste rápido. Las autorizaciones estratégicas, a menudo más generosas, están diseñadas para pasar partículas más pequeñas, reduciendo la molienda mientras mantienen una eficiencia justa. Yaness optimiza en función del tamaño de partícula.

Es un acto de equilibrio delicado. Si las autorizaciones son demasiado grandes, el deslizamiento aumenta, reduciendo su caudal y eficiencia, y este flujo de retroceso de la suspensión abrasiva puede ser erosiva. Si están demasiado apretados, creas un molino de molienda perfecto dentro de tu bomba. La clave es “optimizado” autorizaciones. Esto podría implicar no solo las autorizaciones radiales (entre las puntas del lóbulo y la carcasa) sino también los espacios libres axiales (entre las caras de los lóbulos y las cubiertas/placas de desgaste del extremo de la bomba).

A veces, para abrasivos muy gruesos, las bombas pueden incluso diseñarse con intencionalmente más grande “canales” o recovecos en la carcasa para ayudar a pasar partículas de gran tamaño. El material de los lóbulos y la carcasa también juega un papel aquí; Por ejemplo, si usan lóbulos recubiertos de elastómero, podrían estar diseñados para un ligero ajuste de interferencia cuando sean nuevos, dependiendo del elastómero para “dar” un poco y luego use una autorización óptima. Para los lóbulos metálicos más duros, las autorizaciones precisas y no contactas son críticas desde el principio. Yaness tiene en cuenta la naturaleza abrasiva específica de su producto para especificar las autorizaciones que maximizarán la vida del desgaste y al mismo tiempo entregarán el rendimiento que necesita.

Carcasa de rodamiento robusta y marco de potencia: ¿por qué es el “Back -end” ¿Tan importante para las tareas abrasivas?

Cuando estás concentrado en el “extremo húmedo” de la bomba: los lóbulos, la carcasa y los sellos que están en contacto directo con la lechada abrasiva, podría ser fácil pasar por alto la importancia del “extremo seco,” Específicamente, la carcasa del rodamiento y el marco de potencia que admite los ejes y el engranaje.

Una carcasa de cojinete de servicio pesado & El marco de potencia es vital para las bombas de servicio abrasivas. Absorben fuerzas, mantienen la alineación del eje, & Proteja los rodamientos/engranajes de la contaminación. Las bombas Yaness usan marcos robustos & Rodamientos sellados para confiabilidad mecánica a largo plazo.

Piense en las fuerzas involucradas. Los ejes están transmitiendo par, y los lóbulos están empujando contra la presión de la suspensión. Estas fuerzas intentan empujar los ejes fuera de la alineación. Si la carcasa del rodamiento no es lo suficientemente rígida, o si los rodamientos en sí no están a la altura de la tarea, puede obtener una deflexión excesiva del eje. Como discutimos anteriormente, la desviación del eje es un asesino para la vida del sello y puede provocar contacto con el lóbulo.

Además, la carcasa del rodamiento debe proporcionar un entorno limpio y protegido para los rodamientos y los engranajes de sincronización (que mantienen los lóbulos sincronizados). Cualquier intrusión de polvo abrasivo o vapores corrosivos de la atmósfera circundante, o peor aún, cualquier fuga de un sello primario que fallida que salga por las defensas secundarias hacia los rodamientos, significará un desastre. Las bombas Yaness cuentan con arreglos de sellado robustos para la carcasa de cojinetes en sí, a menudo incluyendo sellos de labios, sellos de laberinto o aisladores de rodamientos, para evitar la contaminación externa. También nos aseguramos de que el sistema de lubricación para los rodamientos y los engranajes esté diseñado para una larga vida útil y un fácil mantenimiento. Este “invisible” La robustez es un sello distintivo de una bomba bien diseñada para el servicio abrasivo.

Facilidad de características de mantenimiento: ¿Puede el diseño inteligente realmente reducir el tiempo de inactividad con abrasivos?

Seamos realistas, incluso con los mejores materiales, operación óptima y diseño robusto, las bombas en un servicio abrasivo severo eventualmente requerirán mantenimiento, ya sea reemplazar los lóbulos desgastados, las placas de desgaste o los sellos mecánicos. Cuando llegue ese momento, ¿qué tan fácil es realizar ese mantenimiento?

Sí, el diseño de mantenimiento corta el tiempo de inactividad & Costos en servicio abrasivo. Acceso frontal a los lóbulos/sellos (sin perturbaciones de la tubería), cubiertas rápidas, cambios simples de placa de desgaste & Los sellos de cartucho significan un servicio más rápido y más fácil. Yaness incorpora estos.

Considere la diferencia:

- Desmontaje tradicional completo: Es posible que deba desconectar la succión y la tubería de descarga, retirar el motor y desmontar completamente la bomba en un banco de trabajo solo para llegar a los sellos o lóbulos. Esto lleva mucho tiempo e intensivo en el trabajo.

- Diseños de extracción frontal / acceso frontal: Con estos diseños, a menudo se puede acceder a los componentes de desgaste clave como los lóbulos y los sellos mecánicos y reemplazarse simplemente quitando una cubierta delantera, sin necesidad de perturbar la carcasa de la bomba principal de su tubería o un Nde del motor. Esto puede reducir el tiempo de mantenimiento de horas (o incluso días en situaciones complejas) hasta un período mucho más manejable.

- Lanzamiento rápido o sujetadores simplificados: El uso de abrazaderas de liberación rápida colocada estratégicamente o un número reducido de pernos fácilmente accesibles para cubiertas también puede acelerar el desmontaje y el reensamblaje.

- Sellos de cartucho: Como se mencionó en la sección anterior, los sellos de cartuchos son una gran bendición para el mantenimiento. Son preestablecidos y fáciles de instalar correctamente, reduciendo el riesgo de errores y acelerando significativamente los cambios de sello.

- Placas de desgaste fácilmente reemplazables: Los diseños que permiten que las placas de desgaste se cambien sin requerir un desmontaje extenso de la carcasa de la bomba son altamente beneficiosos.

En Yaness, entendemos que una bomba que es difícil de atender es una bomba que le costará más a largo plazo, tanto en mano de obra como en producción perdida. Es por eso que nos esforzamos por hacer que nuestras bombas sean lo más amigables con el mantenimiento posible, especialmente aquellas destinadas al mundo desafiante de las lloses abrasivas. Creemos que el costo total de propiedad de una bomba está fuertemente influenciado por su capacidad de servicio.

Mantenimiento proactivo: ¿cómo puede mantenerse por delante del desgaste en el servicio abrasivo?

Muy bien, hemos armado nuestras bombas con los mejores materiales, los estamos ejecutando de manera inteligente, y Yaness los diseñan para ser lo más difícil posible. Pero seamos realistas: cuando su bomba esté constantemente luchando contra un aluvión de partículas abrasivas, algo de desgaste sucederá con el tiempo. El objetivo de una estrategia de mantenimiento proactiva no es necesariamente eliminar el desgaste por completo (¡aunque siempre apuntamos a minimizarlo!), Sino manejarla de manera efectiva, predecir cuándo se necesita la intervención, y evitar esas averías costosas e inesperadas que pueden arrojar toda su operación al caos. Se trata de moverse de un “Arreglarlo cuando se rompe” mentalidad a un “evitar que se rompa” acercarse.

Mantenimiento basado en la condición (CBM): ¿ir más allá de los horarios fijos para aplicaciones abrasivas?

Durante muchos años, el calendario a menudo lo dicta el mantenimiento: “Reemplace los lóbulos cada seis meses,” o “Cambie los sellos una vez al año.” Esto se conoce como mantenimiento preventivo o basado en el tiempo. Si bien es mejor que no hacer nada, tiene sus inconvenientes, especialmente con la naturaleza variable del desgaste abrasivo.

Sí, para las slorns abrasivas, se recomienda a CBM sobre los planes basados en el tiempo. Condición de la bomba de monitores de CBM a través de varios métodos, activando el mantenimiento solo cuando los indicadores muestran un rendimiento/desgaste degradante, evitando el servicio de sobre/en servicio & Aumento de la confiabilidad.

Piénselo: si sus características de lodo cambian, se vuelven más o menos abrasivos, un horario de mantenimiento fijo podría significar que está atendiendo la bomba con demasiada frecuencia (perdiendo tiempo y recursos) o, más peligrosamente, no con suficiente frecuencia (arriesgando una falla). El desgaste abrasivo no siempre es lineal o perfectamente predecible por el tiempo a solo. Puede depender del rendimiento, los cambios en el tamaño o la dureza de partícula, o incluso las molestias operativas.

CBM le permite adaptar su mantenimiento al actual necesidades de cada bomba. Requiere un poco más de esfuerzo por adelantado en términos de monitoreo y análisis, pero la recompensa en el consumo reducido de repuestos, mano de obra optimizada y un tiempo de actividad significativamente mejorado generalmente hace que valga la pena la inversión. Yaness puede proporcionar orientación sobre los parámetros clave para monitorear nuestras bombas para ayudarlo a establecer una estrategia CBM efectiva.

Técnicas de monitoreo clave & Indicadores: ¿Qué deberían estar mirando y escuchando?

Si va a implementar el mantenimiento basado en la condición, necesita formas confiables de evaluar el “salud” de su bomba sin desgarrarla necesariamente para una inspección completa todo el tiempo. Afortunadamente, hay varias técnicas y signos reveladores que puede monitorear.

CBM efectivo rastrea KPI: flujo, presión, uso de energía; análisis de vibración (desgaste de cojinetes); ruidos inusuales; fugas de sello; análisis de aceite de caja de cambios; & Verificaciones visuales. Estos dan advertencias tempranas de desgaste/problemas, lo que permite una intervención proactiva y programada.

Vamos a desglosarlos:

- Seguimiento de rendimiento: Esto es fundamental. Mantenga un registro de la tasa de flujo típico de su bomba a una velocidad dada, la presión de descarga que está generando y la potencia del motor está dibujando. Una disminución gradual en el caudal para la misma velocidad, o un aumento en el consumo de energía para lograr el mismo flujo/presión, puede indicar un aumento de los espacios internos debido al desgaste (más deslizamiento) u otros problemas de desarrollo.

- Análisis de vibración: Esta es una poderosa herramienta de diagnóstico. El equipo especializado puede detectar cambios sutiles en la firma de vibración de la bomba que pueden indicar desgaste de cojinetes de etapa temprana, desalineación del eje, desequilibrio debido al desgaste del lóbulo desigual o incluso la cavitación. Tendencia a la tendencia de estos datos a lo largo del tiempo.

- Niveles de ruido: ¡Tus oídos pueden ser herramientas valiosas! Conozca cómo suena su bomba cuando está funcionando bien. Cualquier ruido nuevo o inusual: molienda, sacudida, quejándose o un ruido excesivo de cavitación) garantiza una investigación de inmediato.

- Fugas de sello: Esta es una crítica. Para sellos mecánicos, cualquier La fuga constante (más allá de quizás un pequeño llanto inicial durante el encuentro para algunos tipos) es un signo de un problema. Para las lloses abrasivos, un sello con fugas significa que las partículas abrasivas probablemente están llegando a donde no deberían estar, y el sello necesita atención lo antes posible para evitar más daños a las caras del sello, el eje o incluso los rodamientos.

- Análisis de aceite (caja de cambios): Para los engranajes y cojinetes de sincronización dentro del marco de potencia, el análisis de aceite regular puede ser muy perspicaz. Al verificar el aceite para metales de desgaste (como hierro, cobre, etc.), contaminación de partículas o cambios en los niveles de viscosidad o aditivos, puede obtener una advertencia temprana del desgaste del engranaje, degradación del rodamiento o descomposición de lubricantes.

- Inspecciones visuales regulares: Incluso con el monitoreo avanzado, no hay sustituto de las verificaciones visuales planificadas. Cuando la bomba se apague y se aislen de forma segura, aproveche la oportunidad para inspeccionar los componentes accesibles. Si su bomba tiene cubiertas de acceso rápido, verifique la condición de las superficies del lóbulo y las partes visibles de la carcasa o las placas de desgaste. Busque signos de puntuación, ranura o desgaste excesivo.

- Monitoreo de temperatura: El sobrecalentamiento en la carcasa del rodamiento o alrededor del área del sello puede indicar problemas de lubricación, fricción excesiva de un sello fallido u otros problemas. Los termómetros infrarrojos pueden ser útiles para controles rápidos.

Al monitorear constantemente estos indicadores, construye una imagen de la salud de su bomba y puede tomar decisiones mucho más informadas sobre cuándo programar el mantenimiento, convirtiéndolo en una actividad planificada y controlada en lugar de una reparación de emergencia frenética.

La importancia de las piezas de repuesto genuinas de Yaness: ¿por qué no usar ninguna parte que se ajuste?

Cuando llega el momento de reemplazar los componentes desgastados, ya sean lóbulos, placas de desgaste, sellos o rodamientos, puede verse tentado por una parte que no es OEM (fabricante de equipos original) que se ve similar y tal vez cuesta un poco menos por adelantado. Sin embargo, al exigir un servicio abrasivo, esto a menudo puede ser una economía falsa.

Utilice repuestos genuinos de Yaness para un rendimiento óptimo, confiabilidad & seguridad con abrasivos. Nuestras piezas coinciden con especificaciones de material exacta, tolerancias & Diseño para el ajuste correcto, las autorizaciones & usar vida. Falla del riesgo de piezas no genuinas, garantía nula & puede ser inseguro.

He aquí por qué esto importa tanto:

- Integridad de material: Hemos pasado mucho tiempo discutiendo la importancia de metales endurecidos específicos, elastómeros y materiales faciales de sello. Una parte genuina de Yaness garantiza que está obteniendo exactamente ese material especificado, con el tratamiento térmico o el proceso de curado correcto. Una parte de terceros podría mirar Lo mismo, pero estar hecho de un grado de material inferior o incorrecto que se desgastará mucho más rápido en su suspensión abrasiva.

- Precisión dimensional & Tolerancias: Las autorizaciones dentro de una bomba de lóbulo rotativo son críticas, como hemos discutido. Las piezas genuinas de Yaness se fabrican con dimensiones y tolerancias muy precisas para garantizar que estas autorizaciones se mantengan correctamente después del reemplazo. Una parte mal ajustada puede conducir a espacios libres incorrectos, causando un deslizamiento excesivo (baja eficiencia) o una molienda destructiva y un desgaste rápido.

- Integridad del diseño: Nuestras piezas están diseñadas para trabajar juntas como un sistema. Un cambio sutil en un perfil del lóbulo o un componente de sello por parte de un fabricante de terceros podría interrumpir sin saberlo el equilibrio hidráulico o la efectividad del sellado.

- Garantía & Apoyo: El uso de piezas no genuinas a menudo puede anular la garantía de su bomba. Además, si se encuentra con problemas, Yaness puede soportar completamente los productos equipados con nuestras piezas genuinas porque conocemos su procedencia y diseño.

- Vida de desgaste optimizada: Nuestras opciones y diseños de materiales se basan en pruebas extensas y experiencia en campo para proporcionar la mejor vida de desgaste posible en aplicaciones específicas. Puede ahorrar un poco por adelantado en una parte no genuina, pero si solo dura la mitad de tiempo, en realidad ha gastado más a largo plazo debido a reemplazos más frecuentes y un mayor tiempo de inactividad.

En Yaness, estamos detrás de nuestras bombas y nuestras partes. Creemos que invertir en repuestos genuinos está invirtiendo en la confiabilidad continua y el rendimiento de su operación de bombeo.

Yaness in Action - ¿Cómo nos asociamos con usted para conquistar desafíos de lodo abrasivo?

A lo largo de esta guía, he compartido muchos detalles técnicos y mejores prácticas para optimizar las bombas de lóbulo rotativo cuando te enfrentas al implacable ataque de lloses abrasivos. El conocimiento es poder, como dicen. Pero en Yaness, creemos que el verdadero poder proviene de la asociación: combinar nuestra profunda experiencia en el diseño y la aplicación de la bomba con su comprensión íntima de su proceso y desafíos específicos. No solo vendemos bombas; Proporcionamos bombeo robusto, confiable y rentable soluciones, especialmente para los trabajos más difíciles como el manejo de abrasivos.

Experiencia de Yaness: ¿Más que solo bombas, son décadas de conocimientos para su industria?

Cuando eliges Yaness, no solo tienes una pieza de equipo diseñado por precisión. Estás aprovechando décadas de experiencia colectiva que nuestro equipo tiene para diseñar, fabricar y aplicar bombas de lóbulo rotativo en un amplio espectro de industrias que combaten regularmente medios abrasivos.

Yaness utiliza una vasta experiencia en aceite & Gas, químicos, alimentos & Bev, aguas residuales & Agri/biogás ofrecerá soluciones de bomba de lóbulo diseñadas para los desafíos abrasivos/corrosivos únicos de cada sector. Nuestros ingenieros de aplicaciones entienden las bombas & Su proceso para soluciones efectivas.

Hemos visto de primera mano lo que funciona y lo que no está al bombear todo, desde polvos químicos finos y erosivos hasta grano de aguas residuales gruesas y gruesas. Esta experiencia práctica y práctica está integrada en cada bomba que hacemos y cada consejo que ofrecemos. Entendemos las diferencias sutiles en cómo se debe configurar una bomba para, por ejemplo, una suspensión abrasiva de alta temperatura en una refinería versus un lodo abrasivo frío y viscoso en una planta de tratamiento municipal. Este conocimiento específico de la industria nos permite ir más allá de las recomendaciones genéricas y proporcionar soluciones verdaderamente personalizadas que aborden los matices de su desafío abrasivo particular. Nuestro objetivo es asegurar que la bomba Yaness que instale no solo se ajuste a propósito, sino que se optimiza para la longevidad y la eficiencia en su mundo.

Ejemplos de aplicación: ¿Pueden las bombas Yaness realmente manejar su suspensión abrasiva específica?

La teoría y las especificaciones son una cosa, pero ver cómo se desempeñan las bombas en escenarios del mundo real (o cerca del mundo real) a menudo es lo que le da más confianza. Si bien cada aplicación tiene su huella digital única, permítanme compartir algunos ejemplos generalizados de cómo las bombas de lóbulo rotativo Yaness, configurado con los principios que hemos discutido, aumentan a la ocasión.

Sí, las bombas de lóbulo Yaness con materiales de lóbulo duro seleccionados, sellos robustos (por ejemplo, doble sic/sic), & La operación optimizada (velocidades más bajas) se destaca en lloses abrasivos. Por ejemplo, arena de aguas residuales, cristales químicos, & Desgirado de minería Ver tiempo de inactividad reducido & vida más larga.

Imaginemos algunos escenarios:

- Guerrero de aguas residuales: Una planta de tratamiento de aguas residuales municipales estaba luchando con fallas frecuentes de sus bombas existentes utilizadas para transferir lodo primario que contiene cantidades significativas de arena y sólidos abrasivos diversos. Después de una revisión detallada de la aplicación, Yaness propuso una bomba de lóbulo rotativo con lóbulos de acero inoxidable dúplex para la resistencia combinada de abrasión y corrosión, placas de desgaste de servicio pesado y un sello mecánico doble lavado con carbidas de silicio. La bomba también estaba dimensionada para funcionar a rpm más bajas. El resultado? Una reducción dramática en los eventos de mantenimiento no programados, intervalos significativamente más largos entre revisiones y ahorros de costos sustanciales para la planta.

- Comandante químico: Un fabricante de productos químicos especializados necesitaba transferir una suspensión que contenga partículas cristalinas finas que también fueran bastante sensibles al corte. Su bomba anterior estaba causando un desgaste excesivo de partículas y sufría un desgaste de sello rápido. Yaness recomendó una bomba con lóbulos helicoidales de manejo suave hechos de un grado específico de elastómero conocido por su buena resistencia a la abrasión de partículas finas, junto con un sello mecánico doble consecutivo que utiliza un fluido de barrera compatible. La acción de corte inferior de los lóbulos protegió el producto, mientras que el sistema de sello robusto y el material optimizado mantuvieron a raya los abrasivos, lo que llevó a una mejor calidad del producto y una vida útil de sellos muy extendida.

- Mover minero (deshidratado): En una operación minera remota, las bombas de desagüe fallaban con frecuencia debido a la alta concentración de multas abrasivas y arena en el agua recolectada. Yaness suministró bombas de lóbulo robustas y montadas en skid con casquillos de hierro endurecidos, lóbulos de acero para herramientas y sellos mecánicos de cartucho fácilmente reemplazables. Su capacidad para manejar estos sólidos de manera confiable, junto con la capacidad de servicio de campo más fácil, marcó una gran diferencia en la eficiencia operativa del sitio.

Estos son solo ejemplos ilustrativos, por supuesto. La conclusión clave es que al aplicar los principios de la selección de material correcta, la tecnología de sello apropiada, los parámetros operativos optimizados y el diseño robusto de la bomba, todas las cosas que hemos discutido en esta guía, Yaness puede diseñar una solución que se enfrente a su suspensión abrasiva específica. Agradecemos la oportunidad de discutir su solicitud particular en detalle.

Nuestro compromiso: ¿Yaness es casi venderle una bomba o proporcionar una solución real?

En Yaness, nuestra filosofía va mucho más allá de simplemente hacer una venta. Nos vemos como socios a largo plazo en su éxito operativo. Esto es especialmente cierto cuando se enfrenta a aplicaciones desafiantes como bombear lloses abrasivos, donde lograrlo desde el principio puede ahorrarle muchos dolores de cabeza y gastos en el futuro.

Yaness proporciona soluciones completas, rentables y técnicamente sólidas de bombeo, no solo bombas. Trabajamos en estrecha colaboración con usted para comprender sus necesidades exactas, la naturaleza de la lodo, & objetivos, apuntando a la correcto, Bomba configurada de manera óptima para la fiabilidad & Costo total más bajo.

Este enfoque consultivo significa nosotros:

- Escuche atentamente: Queremos comprender todos los detalles de su proceso: caudales, presiones, temperaturas, características de lodo (tamaño de partícula, dureza, concentración, corrosividad), diseño del sistema existente y cualquier problema pasado que haya experimentado.

- Analizar a fondo: Nuestros ingenieros de aplicaciones utilizarán esta información para seleccionar el modelo de bomba más apropiado, los materiales de construcción para todas las piezas húmedas, el perfil del lóbulo mejor adecuado y el sistema de sellos más robusto y confiable.

- Ofrezca recomendaciones claras: Explicaremos por qué Recomendamos una configuración particular, asegurando que comprenda los beneficios y cómo aborda sus desafíos específicos.

- Proporcionar apoyo continuo: Nuestra relación no termina cuando se envía la bomba. Estamos aquí para ofrecer soporte con instalación, puesta en marcha, operación, mantenimiento y repuestos durante la vida útil de su bomba Yaness.

Creemos que al invertir este tiempo y experiencia por adelantado, podemos ayudarlo a evitar las dificultades de incorrección selección de bombas o aplicación indebida, que puede ser especialmente costosa y frustrante en los servicios abrasivos. Queremos que se sienta seguro de que su bomba Yaness no es solo una compra, sino una solución genuina impulsada por el valor.

Conclusión: ¿Listo para domar a sus lloses abrasivos con Yaness?

Bombear lloses abrasivos presenta un conjunto de desafíos únicos y persistentes para cualquier operación. Como hemos explorado a lo largo de esta guía, desde la importancia crítica de seleccionar los materiales correctos de construcción y los sistemas de sellos más robustos, hasta la optimización de parámetros operativos como la velocidad y la presión de la bomba, y comprender los beneficios del diseño de la bomba inteligente y el mantenimiento proactivo: cada detalle es importante. Ignorar estos factores puede conducir a fallas prematuras de la bomba, un tiempo de inactividad excesivo y aumentar los costos operativos. Pero la buena noticia es que estos desafíos son completamente manejables con el conocimiento correcto, el equipo correcto y el socio adecuado.

Manejo de lloses abrasivos con bombas de lóbulo necesita un enfoque holístico: materiales seleccionados resistentes al desgaste & sellos avanzados, ejecutar a velocidades óptimas, garantizar un buen diseño del sistema, & Use CBM con repuestos genuinos. Yaness ofrece una profunda experiencia para soluciones a medida y rentables.

Espero que esta guía completa le haya dado información valiosa y estrategias prácticas que pueda implementar. Recuerde, no tiene que navegar solo estas complejidades. En Yaness, a mi equipo y yo nos apasiona compartir nuestra experiencia y ayudarlo a encontrar la solución perfecta de bomba de lóbulo rotativo que no solo soporta los rigores de su suspensión abrasiva, sino que también ofrece la confiabilidad y la eficiencia que su operación exige. Si estás cansado de luchar contra el desgaste y quieres explorar cómo una bomba de lóbulo rotativo Yaness y optimizada adecuadamente puede marcar una verdadera diferencia en tu resultado final, estamos aquí para hablar.

No permita que las llaves abrasivas dicten su programa de mantenimiento o sus objetivos de producción. Tome el control con una solución diseñada para el desafío.

¿Listo para discutir su aplicación de suspensión abrasiva específica? Póngase en contacto con Yaness hoy¡Y encontremos la solución de bombeo óptima juntas!